Обработка нержавейки: методы и техники

© Ирина Ручушкина / Фотобанк Лори

Нержавейка – это обычная «чёрная» сталь, имеющая в своём составе высокий процент легирующих присадок. Легирующие элементы повышают коррозийную устойчивость сплава, сопротивление температурам. Для этого чаще всего применяются хром и никель. Процентное содержание зависит от назначения стали.

Преимущества материала

Нержавеющая сталь классифицируется по составу и назначению. Но для всех марок сплава характерны общие положительные свойства:

1. Долгий срок службы независимо от условий эксплуатации.

2. Материал устойчив ко всем видам коррозии.

3. Высокое сопротивление агрессивным средам.

4. Высокая прочность при любой толщине заготовки.

5. Эстетический внешний вид (может применяться без покраски).

6. Относительно низкая стоимость.

Все эти качества делают нержавеющую сталь одним из самых популярных металлов в различных отраслях строительства, машиностроения, химической и газовой сферах, в оборонной промышленности и т. д. Нержавейка также полностью безвредна для человека, что позволяет использовать её для изготовления инструментов, посуды, в медицине.

Нормы и стандарты

Производство и химический состав всех видов нержавеющей стали регламентируется ГОСТом 5632-2014 (пришёл на замену ГОСТу 5632 от 1972 года.)

Данный ГОСТ разделяет нержавейку на три группы:

1. Коррозийно-стойкая. Это стали, которые имеют сопротивление к ржавчине, вызываемой кислотами, щелочами, погодными факторами и т. д. Подходят для изготовления фасонного и сортового проката, труб, листов и т. д.

2. Жаростойкие. Это сплавы, выдерживающие краткосрочное повышение температуры более 500 градусов Ц в газовой среде. Устойчивы к коррозии и деформации под воздействием температуры при слабых нагрузках.

3. Жаропрочные. Такая нержавейка способна выдерживать высокие температуры более долгое время, не разрушается под нагрузкой и в среде газов. Такие сплавы используют для изготовления специального оборудования, предназначенного для работы в условиях критических температур.

Обработка нержавейки: основные методы

Все методы обработки делятся на две большие группы: поверхностная обработка; обработка заготовок. В первом варианте осуществляется улучшение качеств металла, во втором – изменение формы.

Поверхностная обработка

Существует несколько типов такого воздействия: шлифовка; травление; полирование и т. д. Правильное сочетание методик позволяет получить заготовки для разных условий эксплуатации и целей.

Шлифовка

Данный метод обработки используется для удаления дефектов на поверхности заготовки/детали. В промышленных объёмах шлифование осуществляется при помощи станков. Весь процесс автоматизирован. В домашних условиях используется ручной инструмент.

Шлифовка – это воздействие на верхний слой металла абразивными материалами. Чтобы не повредить поверхность следует правильно подбирать размер зерна и время шлифовки. Для определения данных параметров используют черновую заготовку из нержавейки.

Шлифование позволяет устранить загрязнения, улучшает вид сварного шва, обезжиривает поверхность и делает её более гладкой.

Полировка

Полирование – это процесс многократного шлифования. Для этого применяются мелкозернистые абразивы (войлочный круг). В заводских условиях используется автоматическое станочное оборудование, в быту – ручной инструмент.

Полировка осуществляется на последнем этапе производства. Данный способ воздействия делает поверхность материала идеально ровной и гладкой. Полирование может производиться с целью получения зеркального блеска.

Травление

Травление применяется для устранения поверхностных дефектов: удаление окалины; заравнивание или полное устранение сварочного шва; выведение цветных разводов. Данный способ обработки обеспечивает восстановление поверхностных защитных оксидов, повышает температурную устойчивость сплава.

Травление осуществляется при помощи щелочи или раствора кислоты. Второй метод включает два этапа: обработка раствором воды и серной кислоты; обработка составом с содержанием азотной кислоты.

Также допустимо применение пастообразных составов для травления. Перед нанесением состава обрабатываемое изделие полностью очищается и обезжиривается.

Воронение

Воронёная нержавейка более устойчива к коррозии, имеет тёмный оттенок и выглядит более презентабельно. Данный метод обработки можно использовать в производственных и бытовых условиях.

Существует три способа воронения металла:

1. Термический. Изделие нагревается на открытом воздухе. Нагрев осуществляется до момента вступления поверхностного слоя в реакцию с кислородом. Время нагревания влияет на цвет нержавейки. Чем дольше она разогревается, тем темнее становится.

2. Кислотный. Технология заключается в обработке нержавейки кислотным раствором, который нагрет до 150 гр. Ц. Раствор состоит из воды, виннокаменной и дубильной кислот. Процесс занимает около 15 мин.

3. Щелочной. Для данного способа воронения требуется смесь из воды, нитрата натрия и гидроксида натрия. Раствор разогревается до 130-150 гр. Ц. Изделие помещается в раствор на 20 мин.

Перед использованием любой из техник воронения нержавейка очищается и обезжиривается, после – промывается водой. Для закрепления результата изделие на 1 час следует погрузить в машинное масло.

Окрашивание

Покраска может осуществляться жидкими или порошковыми составами. Второй вариант обеспечивает более ровное и качественное нанесение покрытия. Окрашивание не является обязательным, но краска даёт дополнительную защиту, придаёт нержавейке презентабельный внешний вид.

Механическая обработка

Механическая обработка направлена на:

• изменение формы заготовок из нержавеющей стали;

• соединение или резку деталей;

• создание отверстий, резьбы и т. д.

Данные методики обработки производятся непосредственно после изготовления нержавеющего проката. После механической обработки осуществляется поверхностная.

Штамповка

Метод подразумевает штампование деталей требуемой формы и размера без предварительного разогрева заготовки.

Метод холодного штампования применяют для: пробивания отверстий в листовой нержавейке и деталях из неё; создания резьбы; сгибания заготовок; нанесения гравировок.

Техника применяется при создании различных фигурных металлоконструкций, ограждений, стеллажей, мебели и т. д. Для штамповки используют специальные штампы, с помощью которых можно производить только простые формы. Для более сложной механической обработки пользуются другими методами.

Фрезеровка

Фрезы используются для изготовления шестерёнок из нержавеющей стали, создания отверстий сложной формы или углублений в металле. Обработка производится на специальных фрезерных станках. Мастер осуществляет работу вручную или при помощи команд через блок ЧПУ.

Сварка

Нержавейка плохо поддаётся свариванию. Это обусловлено особенностями сплавов данной группы:

• Показатель проводимости тепла в 2 раза ниже, чем у углеродистой или легированной стали. Это значит, что для расплавления материала требуется более долгое его нагревание или большая сила тока.

• При сваривании нержавеющей стали необходимо создавать зазор между соединяемыми деталями. При плотном прилегании деталей друг к друг шов может получиться с дефектами, трещинами.

• Высокий коэффициент сопротивления – сильный разогрев металла и сварочного стержня.

Данные особенности стали осложняют не только сваривание, но и другие способы механической обработки.

Для получения качественного и крепкого сварочного шва используются специальные электроды. Наиболее распространённые марки: ОЗЛ-8 – для работы с жаропрочными сплавами; ЦЛ-11 – для сваривания сплавов с высоким процентом никель-хромовых добавок; АНЖР-1 и 2 – для соединения нержавеющих сталей с другими металлами.

Резка

В силу особенностей материала разрезание его обычным инструментом – технически сложный процесс, который может привести к браку. Для получения ровного среза и сохранения свойств сплава применяются два метода резки:

1. Лучом лазера – металл прожигается насквозь и разделяется.

2. Абразивом – материал режется под воздействием струи воды, к которой содержится абразивное зерно.

Каждый метод позволяет получить ровный распил, без дефектов и брака.

Токарная обработка

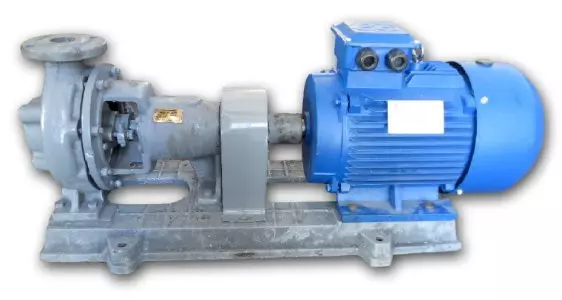

Токарная обработка – это целый спектр задач, выполняемых токарем. Для работы мастер использует токарный станок с различным оборудованием:

• специальные свёрла по нержавейке;

• фрезерные приспособления;

• токарные резцы;

• плашки для набивания резьбы и т. д.

Профессиональное токарное оборудование позволяет производить детали сложной формы с высоким качеством исполнения.

Основные задачи слесаря

Слесарь – это мастер, выполняющий слесарные работы. Они производятся вручную или на станках. Слесарь выполняет работы по обработке металла на различных предприятиях.

Квалифицированный мастер способен выполнять следующие виды обработки:

• нанесение разметки на заготовки в двухмерной и трёхмерной плоскостях;

• первичная поверхностная обработка (удаление окалины, очистка и т. д.);

• гибка деталей с целью получения нужной формы;

• обработка поверхности абразивным материалом;

• сверление, создание резьбы;

• соединение деталей спаиванием или сваркой.

Это этапы сборки элементов в конструкцию. В промышленных масштабах данный процесс автоматизирован, в единичных случаях сборку производит слесарь.

Последнее посещение: 9 часов назад

Маркетплейс строительных и отделочных материалов. Большая база строительных и отделочных материалов. Новости строительства. Статьи и советы по ремонту.