Технология точечной сварки металлических деталей

© Кирилл Черезов / Фотобанк Лори

Чтобы прочно соединить металлические детали электротехнического оборудования и остальных элементов с тонкими стенами необходимо надежный метод. Но чтобы конструкция не прожглась и не испортилась, применяется точечный тип сварки. Статья рассматривает принцип этой процедуры, конструкцию сварочного устройства, выполняемые операции и причины появляющихся при сварке ошибок.

Что такое точечная сварка

Этим термином называется работа по соединению деталей на определенных участках, а не по всей площади соприкосновения элементов конструкции с толщиной стенок до 2 мм. При ее выполнении два электрода располагаются по обе стороны сжатых заготовок, а потом между ними формируется мощный разряд тока. На локальной площадке он нагревает вещество поверхности, которое после расплавления и последующего охлаждения склеивает детали вместе. Во время точечной сварки:

- значение плотности тока достигает 100–300 А/мм2;

- электрическая дуга действует на протяжении 0,2–3 с;

- рабочее напряжение может изменяться в границах 1–10 вольт;

- сжатие в точке воздействия принимает значения от 10–100 кг.

Точечно свариваются заготовки, перед процедурой укладываемые внахлест. При этом наименьшие размеры соединительного участка достигают 2–3 мм, а наибольшие — 20 мм.

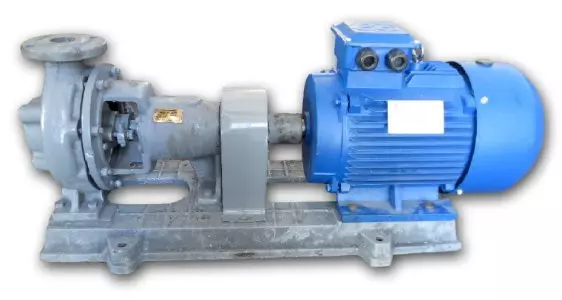

Конструкция сварочного устройства

Аппарат, используемый для соединения деталей сваркой точечного типа, содержат в собственной конструкции индукционный трансформатор. Благодаря ему малое напряжение способно создавать мощный разряд. Еще имеется зажимающий компонент, который снабжен двумя штуками электродов и прижимающим устройством. Электроды присоединены на противолежащих рычагах, формируя дугу злектроразряда во время работы аппарата. По типу привода механизмы зажимного блока делятся на:

- механические;

- пневматические;

- гидравлические;

- электромагнитные.

Первый вариант действует с помощью пружины, сжимаемой под влиянием физических усилий. Он монтируется в бытовых сварочных устройствах, но обладает низким уровнем производительности.

Второй тип приводится в движение сжатым воздухом, располагаясь на мобильных моделях. В этом случае давление при сварке не меняется, а процесс идет медленно.

Третий тип функционирует от гидравлики. Его параметры сжатия настроить, но малое значение производительности мешает гидравлическому механизму получить широкую популярность. На современных сварочных аппаратах стоит четвертый тип зажимного устройства. Он работает очень быстро, позволяя менять настройку сжатия во время сварки.

Этапы точечной сварки

Предполагает прохождение нескольких этапов во время работы автоматического устройства:

- Чистые от ржавчины и красителей заготовки подгоняются и выравниваются для плотного контакта.

- Затем они зажимаются в клещах сварочного аппарата, чтобы получился небольшой радиус прогиба.

- На электроды подается заряд. Он нагреет соединяемую точку до температуры плавления металла.

- Дальше область крепления остывает, формируя на поверхности так называемое сварное ядро.

- Сжатие ослабляется, чтобы не дать выйти находящемуся в жидком состоянии веществу наружу.

- Ток прекращает поступать к электродам. Время влияния определяется типом и толщиной заготовок.

- Детали сжимаются с максимальной силой, чтобы ядро окрепло при остывании и снятии напряжения.

- После остывания готовую конструкцию можно извлечь из сварочного устройства.

Внимание! Период отключения энергии можно узнать визуальным способом. Когда точка контакта деталей начинает краснеть, подачу тока пора заканчивать. А оптимальный параметр сжатия при работе электродов не дает веществу заготовок разбрызгиваться в стороны.

Ошибки точечной сварки

Если правила сварочных работ нарушились, на скрепленных точечным методом деталях появятся из-за:

- Прожога. Порождается недопустимо большой силой подаваемого тока, выходящим за пределы дозволенных параметров сжатием и плохо очищенной от загрязнителей поверхностью.

- Выплеска внутрь. Зазор между деталями возникает при выходе расплавленного вещества за границы ядра. Он порождается долгим влиянием либо большой силой электричества.

- Выплеска наружу. Жидкая масса выступает с внешних сторон скрепляемых элементов, когда они недостаточно плотно соприкасаются друг с другом.

- Трещин с деформациями. Создаются отсутствием сжатия, а также близким расположением точек соприкосновения к краю.

- Сдвига ядра. Возникает после того, как электроды неправильно расположатся друг относительно друга.

- Непровара. Бывает частичного или полного типа. Сначала соединение выглядит прочным, однако при испытании изделия нагрузками ломается. Непровар порождается слабым сжатием, плохими электродами или недостаточно большой силой импульса.

- Уменьшения площади фиксации. Здесь вместо одной области формируется несколько небольших мест касания, если импульс действует слишком быстро или детали неплотно прилегают друг к другу.

- Вмятин от прикосновения электрода. Порождаются неверно выбранными параметрами. Они представлены соотношением диаметра контактирующей поверхности электрода со степенью сжатия.

Заключение

Технология точечной сварки помогает скреплять детали толщиной до 2 мм на отдельных участках с использованием двух электродов, которые находятся по разные стороны сжатых заготовок. Варку выполняет трансформатор, создающий мощный импульс при малом напряжении тока. Заготовки сжимаются приспособлениями механического, пневматического, гидравлического, электромагнитного типа.

При использовании метода можно не искать исходники. Соединение получается очень прочным при соблюдении технологии. Правильно подобранное оборудование дает высокую производительность. Этапы достаточно просты для прохождения начинающими мастерами. Они состоят из подготовки, монтажа деталей, подачи импульса, выключения электричества и выдержки для остывания. Если не соблюдать правила, могут появиться некоторые дефекты во время или после работы.

Последнее посещение: 1 день назад

Маркетплейс строительных и отделочных материалов. Большая база строительных и отделочных материалов. Новости строительства. Статьи и советы по ремонту.